Крупповская броня

Содержание

- 1 Предпосылки появления изобретения

- 2 Особенности процесса получения Крупповской брони

- 3 Использование и усовершенствование брони

- 4 Крупповская цементированная броня

- 5 Нецементированая Крупповская броня

- 6 Боевое применение

- 7 Примечания

- 8 См. также

- 9 Литература и источники информации

- 10 Галерея изображений

Предпосылки появления изобретения

В 80-х годах XIX века в металлургии помимо никеля, начала использоваться для легирования небольших стальных отливок другая легирующих добавка - хром. Оказалось, что полученный сплав при соответствующей термообработке, приобретает значительную твердость. Однако сталелитейщики, несмотря на постоянные усилия, не смогли получить большие отливки из хромоникелевой стали и соответствующим образом обрабатывать их, пока в 1893 на заводах Круппа не была решена эта проблема. Хром использовался сначала в количествах до 1%, а затем и в количестве 1,5-3%, повышая глубину закаливания брони.

Существует мнение, что первенство в изобретении хромоникелевой брони, не принадлежит именно фирме Крупп. По некоторым данным, хромоникелевую броню впервые запустила в производство французская фирма «Сен-Шамон» (фр. Saint-Chamond) в 1891-1892 годах. Другие исследователи считают, что первыми хром и марганец в производстве броневой стали применили французские фирмы «Терренуар» (фр. Terrenoire) и «Фирминьи» (фр. Firminy).

Впервые применять сталь легированную хромом для производства брони рекомендовал француз Я. Хольтцер. На Всемирной выставке 1878 года впервые обнародовалась информация, что хромистая сталь превосходит все другие. Даже односторонне закалённая нецементированная броня Круппа по снарядостойкости превосходила Гарвеевскую броню на 13-26%. А цементированная, полностью закалённая, хромоникелевая броня Круппа в 1900 году превосходила гарвеевскую никелевую на 16%. По факту, хромоникелевая броня Круппа толщиной 254 мм по снарядостойкости была эквивалентна 584 мм сварочной пудлинговой брони или 457 мм брони «Шнейдер-Крезо».

Особенности процесса получения Крупповской брони

Углерод является важнейшим укрепляющим элементом стали, из-за чего его содержание стараются сделать как можно выше. Однако повышенное содержание углерода усложняет производство, вызывает разрывы при ковке, сложнее становится создание волокнистой структуры, плита становится хрупкой, склонной к растрескиванию и откалыванию при баллистических испытаниях. Добавление никеля увеличивает вязкость стали и позволяет при соответствующей обработке получать волокнистую структуру, а хром дополнительно повышает твердость, не увеличивая при этом хрупкости. Хром также делает сталь особенно чувствительной к термообработке, что облегчает финишную закалку.

Сначала для производства Крупповской брони использовался технологический процесс, принципиально аналогичный производству брони Харви, однако если в производстве последней использовалась никелевая сталь, то в процессе по Круппу была применена твердая хромистая сталь с содержанием хрома в 1%. Кроме того, если в гарвеевском процессе сталь углеродилась длительным (обычно в течение нескольких недель) нагреванием в присутствии древесного угля, Крупповская броня цементировалась путем обдува поверхности разогретой стали газом, содержащим углерод в связанном виде. За счет этого было достигнуто значительное сокращение времени, затраченного на химико-термическую обработку, и, соответственно, обеспечивалось существенное ускорение производства брони, что составляло огромное преимущество этого способа.

Примерно тогда же у Круппа была разработана технология углубления цементированного слоя с одной стороны плиты. Для этого плита покрывалась глиной, причем цементированная сторона оставалась открытой, а затем открытая сторона подвергалась сильному и быстрому нагреву. Так как температура падает от поверхности в глубину плиты, поверхность оказывается более нагретой, чем задняя сторона плиты, позволяет осуществлять так называемую нисходящую закалку поверхности брызгами воды. Сталь, нагретая выше определенной (критической) температуры, становится очень твердой после быстрого охлаждения водой, тогда как сталь, температура которой ниже указанной границы, практически не меняет своих свойств при закалке.

Сталь нагревается таким образом, чтобы уровень критической температуры не проникал глубже 30-40% её толщины. Когда это условие достигалась, плиту быстро вытаскивали из печи, устанавливали в камере закалки и подавали мощные струи воды сначала на нагретую поверхность, а затем, через определенный момент времени, на обе поверхности одновременно (двойное опрыскивание). Такое двустороннее орошение нужно было для предотвращения деформации плиты из-за неравномерного охлаждения.

Следует отметить, что метод укрепления, основанный на нисходящем нагревании не обязательно предполагает изменение содержания углерода в стали. Другими словами, в этом способе укрепления лицевая сторона становится сверхтвердой из-за высокой температуры в момент закаливания, а глубина упрочнённого слоя может регулироваться изменением режима нагрева и может быть больше глубины цементации, при необходимости.

Процесс укрепления лицевой поверхности был, как правило, процессом окончательной обработки плиты, который применялся после процесса термообработки. Он улучшал зернистость материала и создавал волокна, которые увеличивали прочность и пластичность стали.

Использование и усовершенствование брони

Крупповская броня была быстро взята на вооружение ведущими морскими странами, являясь не только более дешевой и быстрой в производстве, но и более устойчивой, примерно на 15%, по сравнению с броней Харви: баллистические тесты показали, что 25,9 см Крупповской брони соответствует 30,4 см Гарвеевской . В США Крупповская сталь (состав: 0,27% углерода, 3,75% никеля и 1,75% хрома) стала использоваться для бронирования кораблей с 1900 года. Тем не менее, к началу XX века эта сталь морально устарела из-за появления сложнолегированной цементируемой Крупповской брони.

Крупповская цементированная броня

Состав и свойства

Цементированная броня Круппа (англ. Krupp cemented armour) - вариант дальнейшего развития Крупповской брони. Цементация стали - вид химико-термической обработки, заключающийся в поверхностном диффузионном насыщении малоуглеродистой стали углеродом, с целью повышения твердости и износостойкости. Цементация с последующей термической обработкой одновременно повышают и предел выносливости. Процесс ее изготовления мало чем отличался, внесены лишь существенные изменения в состав сплава:

- 0,35% углерода,

- 3,9% никеля,

- 2,0% хрома,

- 0,35% марганца,

- 0,07% кремния,

- 0,025% фосфора,

- 0,020 % серы.

KCA имела характеристики предварительной брони, но отличалась большей эластичностью тыльной части листа, что снижало растрескивание брони при попадании в нее снаряда.

В последующие 15 лет былb внедрены улучшения в технологию производства, и следующие варианты Крупповской брони примерно на 10% превосходили по прочности первые ее образцы.

Производство Крупповские цементируемой брони

Процесс производства следующий:

- Смесь железа и железной руды или железа и железного лома расплавляется в открытой печи и разливается в железную или песчаную форму. Размеры отливки зависят от размера плиты, которую нужно получить. Например отливка для бортовой плиты трёхпушечной башни имеет размеры 106 × 381 × 635 см и массу около 200 тонн, а отливка для основного пояса размером 66 × 335 × 508 см - около 90 тонн.

- Затем горячую отливку извлекают из формы, очищают и подготавливают для ковки.

- Отливка вновь нагревается и расковывается под гидравлическим прессом до толщины на 15% большей от нужной толщины плиты. Примеси, выделившиеся в центре верхней стороны отливки удаляются срезанием.

- Поковка обжигается чтобы создать частично волокнистую микроструктуру, избежать растрескивания при охлаждении и снять напряжения, возникшие при ковке.

- Заготовка подвергается суперцементации. Время, необходимое для этого, зависит от размера заготовки. Для больших заготовок процесс длится 10-14 суток.

- Повторный нагрев, ковка почти до необходимой толщины и отжиг.

- Термическая обработка для улучшения волокнистой структуры материала.

- Черновая механическая обработка.

- Плиту нагревают и придают ей нужную форму.

- Лицевая сторона плиты нагревается до температуры более высокой критической, в зависимости от необходимой глубины закаленного слоя, и закаляется в струях масла или воды.

- При небольшом нагреве проводится правка кривизны плиты.

- Плита обрабатывается до окончательных размеров.

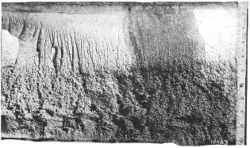

Нецементированая Крупповская броня

Как уже отмечалось, бронированная плита может закаляться без предварительной цементации. Следует отметить, что цементированная лицевая сторона в большей степени склонна к разрывам и растрескиванию при ковке и нарушении формы, чем остальная масса плиты, что делает изготовление тонких плит сложнее, чем толстых. Эти обстоятельства подтолкнули «Бетлехем Стил» (англ. Bethlehem Steel Company) к производству Крупповской брони без цементации. Позже компания «Мидвейл Стил» (англ. Midvale Steel Company) использовала эту же технологию. Такая броня обычно называется Крупповской нецементированой (англ. Krupp non-cemented, KNC). Структура брони существенно отличается от структуры Крупповской цементируемой брони (KCA). Например, отсутствующим является суперцементированый слой, а закалка сама по себе обычно дает более высокую твердость и глубину.

Есть также различия в химическом составе, содержание углерода и хрома обычно выше, а никеля - такое же или ниже, чем в цементируемой броне. По баллистической прочности нецементированая броня эквивалентна цементируемой, однако она имеет склонность к растрескиванию, как под действием снаряда, так и от внутренних механических напряжений. В связи с этим производство нецементированой брони через несколько лет прекратилось. Типичная нецементированая броня содержит 0,5% углерода, 3,5% никеля и 2,3 - 2,5% хрома.

| Процентное содержание примесей в различных видах брони | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Химический элемент | КС[1]«Old Type» 1894-1900 гг. | КС a/A один из «Old Type» | КС a/A До 1918 г. | KNC[2]1918г. | КС n/A конец 1920 г. начало 1930 г. | КС n/А Один из типов | Ww), мягкая | Wh, твёрдая, 1920 г. | WshЭкстра жёсткая |

| C, углерод | 0,25-0,43 | 0,35 | 0,34 | 0,3-0,5 | 0,25-0,43 | 0,3 | 0,25 | 0,37 | 0,32 |

| Ni, никель | 1,1-3,1 | 3,9 | 3,78-3,9 | 3,5 | 1,1-3,1 | 3,5-3,8 | 3,8 | 4,1 | 2,75 |

| Cr, хром | до 2,2 | 2,0 | 2.06 | 1,75-2,5 (в сред. 2,3) | до 2,2 | 2,0 | 2,0 | 1,89 | 1,95 |

| Cu, медь | 0,1 | следы | |||||||

| Mo, молибден | 0,65 | 0,2-0,4 | 0,2-0,65 в ср. 0,4 | 0,2-0,4 | 0,22 | есть | 0,5 | ||

| Si, кремний | 0.02-0,06 | 0,07 | 0.07 | 0,07 | 0,05 | 0.35 | 0,23 | 0,35 | |

| Mn, марганец | 0,7-1,23 | 0,35 | 0,31 | 0,3 | 0,7-1,23 | 0,3 | 0,25 | 0,3 | 0,24 |

| P, фосфор | 0.035 | 0,035 | 0.035 | 0,025-0,03 | 0.035 | 0.035 | 0.035 | 0.025 | |

| S, сера | 0.035 | 0,2 | 0.035 | 0.035 | 0,035 | 0,04 | 0,035 | 0.025 | |

| V, ванадий | до 0,23 | до 0,23 | 0,15 | 0,03 | следы | ||||

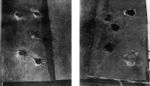

Боевое применение

Ярким показателем хороших качеств Крупповской брони может служить история сражения в Жёлтом море и Цусимского боя, на примере легендарного флагмана адмирала Того - броненосца IJN Mikasa. Броненосец был защищён броней производства завода Круппа. На протяжении сражения в Жёлтом море IJN Mikasa находился под обстрелом шести русских броненосцев, 305-мм снаряд смог пробить 178-мм бронепояс, лишь выбив из него кусок диаметром 0,9 метра и полностью разрушившись.

Во время Цусимского боя броненосец получил 10 попаданий 305-мм и 22 попадания 152-мм снарядами, но на его боевых качествах эти попадания не сказались.

Примечания

См. также

Литература и источники информации

- Naval Ordnance and Gunnery '.

- Эверс Г. Военное кораблестроение. — М.: 1935.

- Brown, David K. Warrior to Dreadnought, warship development 1860–1905.. — Caxton Publishing Group, 2003. — ISBN 1-84067-529-2

- Gene Slover's US Navy Pages Naval Ordnance and Gunnery. — ARMOR-CHAPTER-XII-A.